Los reguladores son componentes de manejo de fluidos altamente técnicos y especializados.

Por lo tanto, la próxima vez que necesite uno, no tome uno del gabinete de suministros e instálelo con una vaga sensación de cual es su funcionamiento. Incluso si parece que el regulador fue seleccionado correctamente, puede que no sea el más adecuado. Puede existir contaminación en su flujo o una presión inexacta que pueden conducir a resultados fuera de especificaciones.

En cualquier aplicación, incluso con la mezcla más pequeña de gases, líquidos corrosivos o condiciones ambientales agresivas, se debe considerar un regulador de acero inoxidable. Existen varios tipos de reguladores de acero inoxidable, que incluyen reducción de presión, contrapresión y vaporización.

Se puede elegir entre reguladores de pistón y diafragma, además de reguladores de dos etapas. Una vez que se ha identificado el tipo apropiado de regulador, deben hacerse la selección con respecto al material empleados para componentes críticos, como el diafragma y el asiento. En resumen, los reguladores están disponibles en una amplia variedad de tipos, diseños y materiales de construcción, las consideraciones para su selección deben ser de acuerdo con el tipo de fluido, fases en el que se encuentra, presiones y temperaturas de la aplicación.

Tipos básicos de reguladores

Los reguladores controlan la presión, son el punto de pivote entre una presión alta y una presión baja. Siempre será el caso de que en un lado del regulador hay mayor presión y por otro lado hay una presión más baja. En el lado de alta presión, el regulador controla mecánicamente una caída de presión, de modo que en el lado de baja presión la presión se mantendrá relativamente constante. Las aplicaciones más comunes requieren un regulador reductor de presión, lo que significa que la presión de entrada se somete a un control mecánico de caída de presión, lo que resulta en una presión relativamente constante en la salida.

En algunos casos se puede requerir lo contrario, en tales casos se utilizará un regulador de contrapresión para que controle mecánicamente la presión de salida, de modo que una presión relativamente constante sea mantenida en la entrada.

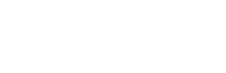

La Figura 1 muestra un sistema analizador con reguladores que realizan funciones típicas con reducción de presión y contrapresión. Tenga en cuenta que el regulador reductor de presión su tarea es recibir alta presión (35 a 40 bar) de la línea de proceso y reducir la presión a una presión de suministro estable (1.975 a 2.025 bar) a medida que el gas fluye hacia el analizador.

En esta aplicación, el sistema analizador necesita mantener una presión de 2 bar, existen fluctuaciones de presión en la corriente del proceso donde se devuelve la muestra, se emplea un regulador de contrapresión y su principal función es de mantener una presión estable en el lado de entrada, además de proteger el analizador de las fluctuaciones de presión aguas abajo.

Un regulador de vaporización es un regulador de reducción de presión que se usa para prevenir el cambio de fase o para inducir uno. Un elemento calefactor de vapor o eléctrico es parte del regulador de vaporización, en algunos casos una caída de presión rápida puede resultar en el efecto- Joule Thompson, donde un gas pierde calor al pasar por una fase completa o parcial cambiando de una fase gas a una fase líquida.

La temperatura de un gas a alta presión puede caer cuando hay una caída de presión donde el gas se expande.En estos casos el regulador puede congelarse, el regulador de vaporización aplica calor en el punto de caída de presión, evitando la fase cambio y la congelación del regulador. En otros casos un líquido puede necesitar ser analizado en fase de vapor, típicamente en aplicaciones de cromatógrafo de gases en cuyo caso el regulador aplica calor para vaporizar el líquido a un gas.

¿Reguladores de una o dos etapas?

Los reguladores reductores de presión de una etapa son suficientes en la mayoría de las aplicaciones donde la presión de entrada es relativamente constante, mientras que los reguladores de una etapa son más susceptibles a un fenómeno conocido como efecto de presión de suministro (SPE) a diferencia de los reguladores de dos etapas, el factor determinante reside en la variación de presión cuando el suministro viene a alta presión, el SPE es la capacidad de un regulador para ajustarse a los cambios en el suministro de alta presión al regulador.

En aplicaciones donde el suministro de alta presión está sujeto a grandes variaciones, un regulador con un SPE bajo proporcionará el suministro de baja presión más estable por lo tanto, un regulador en este tipo de escenario generalmente entregará una presión de salida estable cuando es suministrado a alta presión.

El suministro es estable.

Un regulador de una etapa de alta calidad entregará una presión de salida que puede ser estimado usando la siguiente fórmula: ∆P (salida) = ∆P (entrada) x 0.01.

En otras palabras, la presión de salida es el 1 por ciento de la diferencia en la variabilidad de la presión de entrada. En la Figura 1, la presión de entrada varía en 5 bar (40 a 35 bar), por lo que 5 bar x 0.01 equivale a una presión de salida con una variabilidad de 0,05 bar. Si la presión de salida se establece en 2 bar y la presión de entrada aumenta de 35 a 40 bar, la presión de salida caerá de 2 a 1.95 bar, inverso a la relación entre el aumento de alta presión (entrada) y la baja presión (salida).

La caída es típica de los reguladores de una etapa, de acuerdo con el aumento de alta presión hace que el asiento de la válvula se contraiga ligeramente, reduciendo el tamaño del orificio del regulador y la salida de presión.

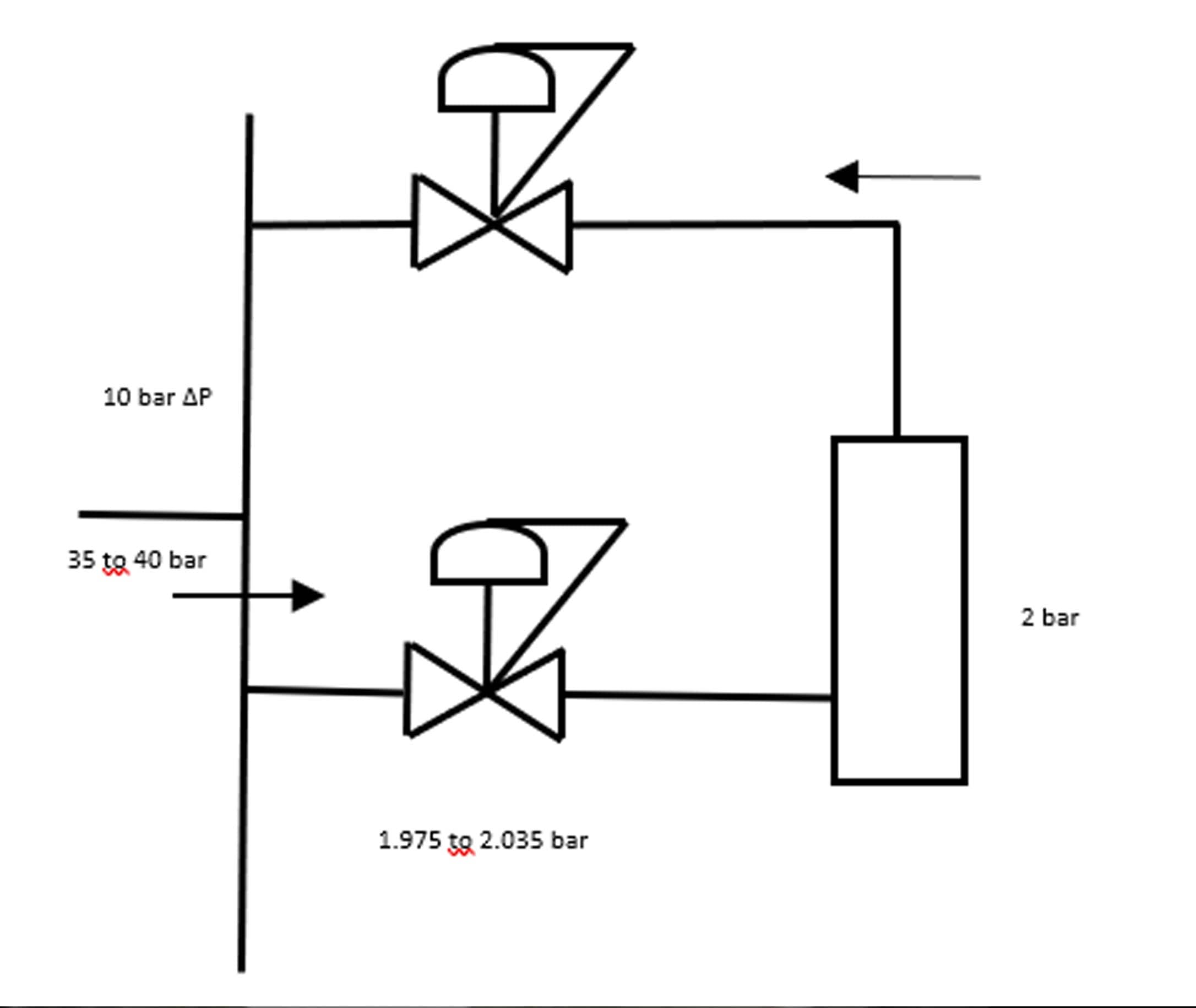

Un regulador de dos etapas consta de dos reguladores de una etapa en serie y ensamblado en un componente (figura 2). El primer regulador reduce la alta presión regulando a un punto intermedio entre la presión de entrada y la presión de salida deseada, mientras que el segundo regulador reduce la presión intermedia a la presión de salida deseada.

Para calcular la presión variable de salida para un regulador de dos etapas de alta calidad, la presión variable en la entrada, el suministro de alta presión se multiplica por 0.0001, el regulador reduce la variabilidad en un 1 por ciento (0.01 x 0.01 = 0.0001).

En una típica aplicación de un regulador de dos etapas, un cilindro de gas se vacía a una salida presión constante presión a medida que el cilindro se vacía, la presión en la entrada del regulador caerá de 175 bar a 5 bar a medida que el cilindro se agota. En este ejemplo, la variabilidad de la presión de entrada es de 170 bar. Si la presión de salida objetivo es de 2 bar, la presión de salida con un regulador de dos etapas bajará de 2 a 1.983 bar. Por otro lado, si el mismo gas del cilindro estaba equipado con un regulador de una etapa, la presión caería de 2 bar a 0,3 bar.

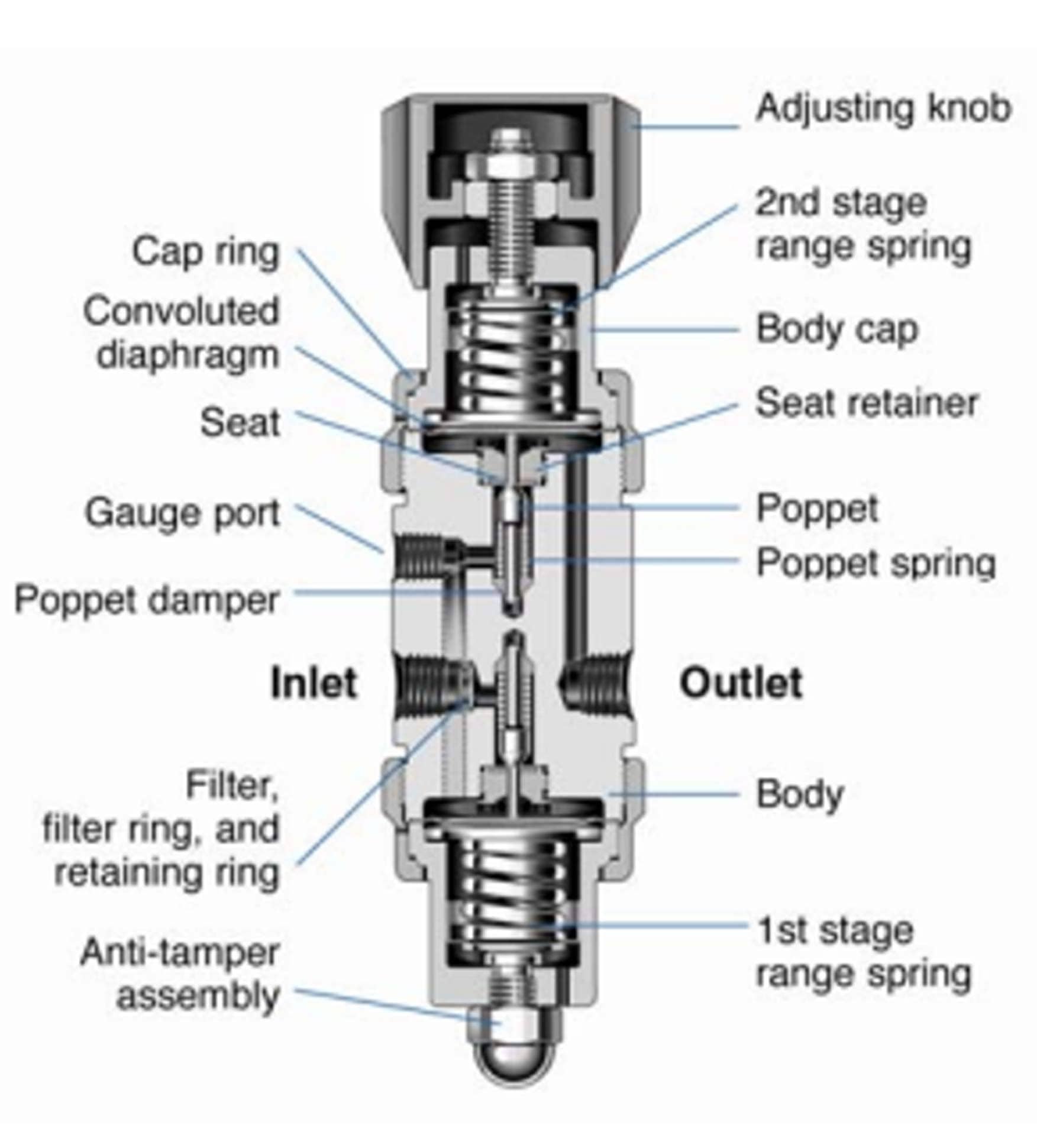

Si bien un regulador de dos etapas es útil, dos reguladores de una etapa pueden funcionar igual o mejor en algunas aplicaciones, como una disposición cruzada de dos gases, como en el siguiente ejemplo

Los cilindros alimentan un punto de entrada (Figura 3). Se utiliza un cilindro hasta que su presión cae debajo de cierto punto entonces el otro cilindro comienza a usarse.

Los reguladores de una etapa son ubicados fuera de cada cilindro. Un regulador adicional (a menudo denominado regulador de línea) es ubicado en el punto de entrada al sistema, por lo que en todo momento el gas pasa a través de dos reguladores.

Reguladores de diafragma

Los reguladores de diafragma generalmente son los más sensibles en respuesta a los cambios en presión, especialmente en aplicaciones de baja presión. Dependiendo de su aplicación pueden ser utilizados en presiones de hasta 248 bar. En un regulador de diafragma, se flexiona un delgado diafragma de metal ya que la entrada de alta presión varía. Esta flexión hace que la válvula reguladora se mueva hacia adentro y fuera del asiento del regulador. Esta acción compensatoria es la que causa el flujo descendente y manteniendo la presión constante. A medida que aumenta la presión de entrada, el diafragma se flexiona, lo que permite que el asiento se eleve y reduce el efecto de la presión de entrada cada vez mayor para proporcionar una presión de salida constante. A medida que cae la presión de entrada, la fuerza sobre el diafragma se reduce de modo que se flexiona hacia abajo y empuja el asiento obturador hacia afuera.

Esta acción permite un aumento en el flujo para pasar a través del regulador, que a su vez crea una presión estabilizadora en la salida, la flexibilidad del diafragma es vital para el desempeño a largo plazo del regulador.

Hablemos de la flexibilidad en los diafragmas de los reguladores este se logra de las siguientes maneras, el diafragma podría perforarse y luego recubrirse con PTFE u otro material flexible, en este diseño el PTFE puede erosionarse en cuyo caso puede producirse una fuga ya que el diafragma está diseñado con agujeros.

Un diseño alternativo es utilizar un diafragma sólido, con un diseño estriado alrededor de su perímetro para mejorar la flexibilidad, quizás el mejor sello para un regulador de diafragma es un sello de metal a metal.

En este diseño, el diafragma se asienta en el cuerpo del regulador y se mantiene en su lugar por la tapa del ensamble sin la ayuda de un sello elastomérico. Un sello de metal a metal proporciona un sellado confiable y es menos sensible a los cambios de temperatura. Entre el diafragma y el conjunto de la tapa, el uso de una placa de respaldo es un disco de acero inoxidable resistente, puede proteger contra la ruptura del diafragma, también ayuda a aplicar presión uniforme en toda la superficie del diafragma.

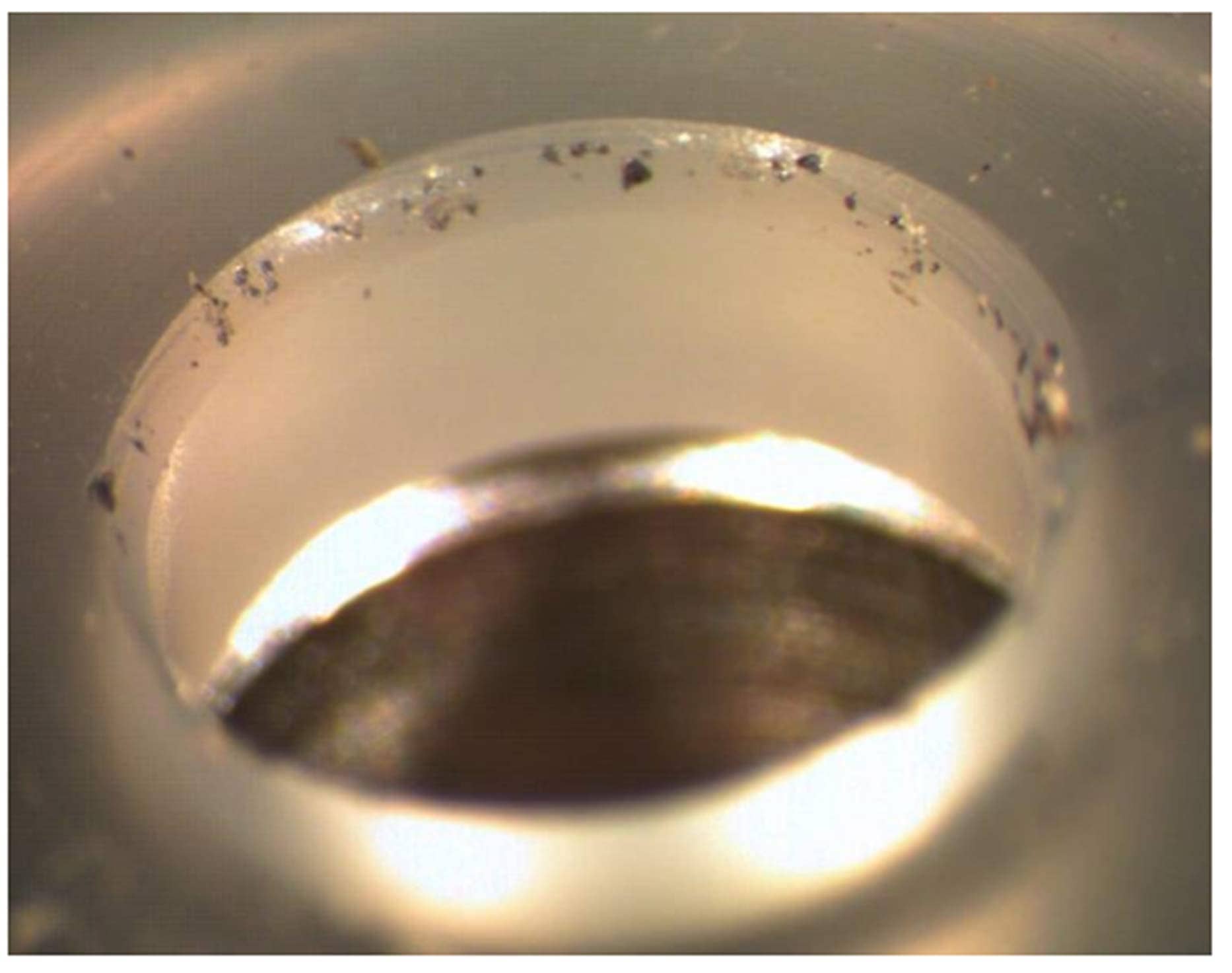

El obturador es una pieza crítica en un regulador de diafragma parece un embudo invertido con un delgado vástago cilíndrico que se extiende desde arriba hacia abajo dentro de la cavidad del regulador. El asiento está hecho de acero inoxidable de alta calidad (acero inoxidable S17400) y pasa por un proceso de electro pulido para proporcionar un sello de asiento de alto rendimiento. En un regulador reductor de presión la válvula de retención se carga por resorte y se mantiene verticalmente en el canal de entrada, con la punta en contacto constante con el diafragma.

Con el poppet empujando hacia arriba y el diafragma hacia abajo, los dos trabajan en conjunto para lograr el equilibrio deseado, el obturador cierra o abre la entrada del regulador ya que su forma cónica se ajusta contra un asiento mecanizado de alta precisión. Un amortiguador instalado en la parte inferior de la válvula de retención soporta y centra la válvula de retención para reducir el ruido y la vibración en condiciones de alto flujo.

Reguladores de pistón

Los reguladores de pistón se usan generalmente en aplicaciones de alta presión (>35 bar), aunque también pueden usarse a presiones más bajas. En un regulador de pistón la presión es controlada por medio de un pistón con resorte, que es un disco inflexible de acero inoxidable. Las juntas del pistón contra las paredes del cilindro por medio de una junta tórica elastomérica. El espesor la junta tórica permite que un regulador de pistón logre un mejor funcionamiento que los reguladores de diafragma. La compatibilidad del material de la junta tórica con el fluido del proceso es una consideración muy importante al momento de especificar el pistón y del mismo modo el acabado superficial de la cámara interior es crítico para que la junta tórica del sello entre al pistón y la pared del cilindro puede moverse libremente hacia arriba y hacia abajo por lo tanto, aumenta la sensibilidad general del regulador.

El funcionamiento de un regulador de pistón es muy similar al de un regulador de diafragma, el ajuste de la perilla hace que el pistón empuje hacia abajo el vástago, creando una mayor presión de salida.

"Droop" y "Creep"

"Droop" y "creep" son dos condiciones indeseables durante el funcionamiento de nuestros regulares de presión, Droop ocurre cuando se requiere más flujo en la salida que el regulador puede proporcionar. En otras palabras, el rendimiento del regulador (a menudo medido en Cv) no es el adecuado para la aplicación.

El deslizamiento ocurre cuando el asiento está en la posición cerrada, pero el asiento permite presión para escapar hacia el lado de salida. Generalmente ocurre porque el asiento puede estar dañado o erosionado. Los asientos de los reguladores pueden verse comprometidos por partículas en el flujo de proceso estas pueden causar imperfecciones menores en la superficie y comprometer la hermeticidad del sello.

El flujo y el pequeño orificio que se crea durante la regulación de la presión se combinan convirtiendo cualquier partícula en un proyectil, estas pequeñas partículas pueden mellar superficie del asiento y provocar fugas de presión desde la entrada de alta presión a la salida de baja presión. En sistemas cerrados, esta fuga puede igualar las presiones de entrada y salida que pueden

resultar en una condición indeseable. Cuando el sistema se abre a través de una válvula de control, una explosión de alta presión podría ser el resultado.

presión a la salida de baja presión. En sistemas cerrados, esta fuga puede igualar las presiones de entrada y salida que pueden

resultar en una condición indeseable. Cuando el sistema se abre a través de una válvula de control, una explosión de alta presión podría ser el resultado.

Materiales de selección

Cuando tenemos aplicaciones de alta pureza recomendamos seleccionar acero inoxidable, debemos tener una atención especial en la selección de los materiales que conforman nuestros reguladores. Para el caso de los diafragmas el acero inoxidable 316 puede no ser suficiente es cuando podemos hacer uso de una aleación como X-750 puede ser más apropiada para cumplir con el rendimiento esperado.

Del mismo modo la selección del sello es muy esencial, sin embargo un fluro polímero más duro no es tan flexible y no se asentará tan bien como un material más blando, sin embargo el material más duro será más resistente a la abrasión.

El material de los asientos puede ser (PEEK, PCTFE, etc) se puede elegir en función del tipo de fluido gas / líquido, además de tomar en cuenta los requisitos de presión y temperatura.

Conclusión

Al seleccionar un regulador la regla principal es conocer la aplicación, conociendo el tipo de fluido gas / líquido, temperatura y muy importante el caudal, al momento de seleccionar un regulador se debe tener estos parámetros particulares en mente. Una vez que se ha elegido el tipo de regulador (contrapresión, reducción de presión, pistón o diafragma, una o dos etapas), se debe prestar atención a la configuración del regulador, el material y calidad del sello, facilidad de ajuste del vástago, material del diafragma / sello del pistón.

Solicite a su representante Swagelok asesoría técnica sobre el funcionamiento interno del regulador, para que pueda tomar la decisión más informada al momento de especificar los reguladores que requiere para sus aplicaciones, finalmente no olvide dar especial atención a la calidad y tipo de materiales. El mismo regulador puede estar equipado con diferentes materiales en sus diafragmas y asientos para garantizar el funcionamiento seguro y adecuado del regulador a lo largo del tiempo.