Consejos para mantener una muestra representativa

La finalidad de un sistema de instrumentación analítica (IA) es ofrecer un resultado analítico con un tiempo que sea representativo del fluido de la línea de proceso en el momento en que se tomó la muestra. Si la muestra es alterada por la configuración del sistema de instrumentación, de modo que el resultado analítico sea distinto, ésta ya no será representativa y el resultado no será útil. Asumiendo que la muestra esté bien tomada en la conexión a proceso, ésta puede desvirtuarse bajo cualquiera de las siguientes condiciones:

Nuestros especialistas en Swagelok Flusistemas ayudan a los clientes a diagnosticar inexactitudes de los sistemas de toma de muestra, o productos fuera de especificación en diferentes industrias. Basándose en esta experiencia, aquí hay tres reglas que los operadores del sistema deben seguir siempre.

#1. Optimizar la Compatibilidad del Sistema

Los resultados precisos del analizador dependen de un sistema de toma de muestra diseñado en base a la compatibilidad con el fluido del sistema. Por ejemplo, los gases y los líquidos tienen necesidades diferentes, y su sistema de toma de muestra debe estar diseñado para adaptarse a éstas. Algunas variables que pueden tener una gran influencia en sus resultados incluyen:

- Se incorporan volúmenes muertos (o espacios muertos) en ubicaciones inadecuadas del sistema de control de proceso, que puedan resultar en "fugas estáticas", la afluencia o fuga de una muestra antigua hacia una muestra nueva.

- La muestra queda alterada por contaminación o adsorción.

- El equilibrio químico se ve afectado debido a un cambio parcial de fase.

- La muestra sufre una reacción química.

Entender los Volúmenes Muertos

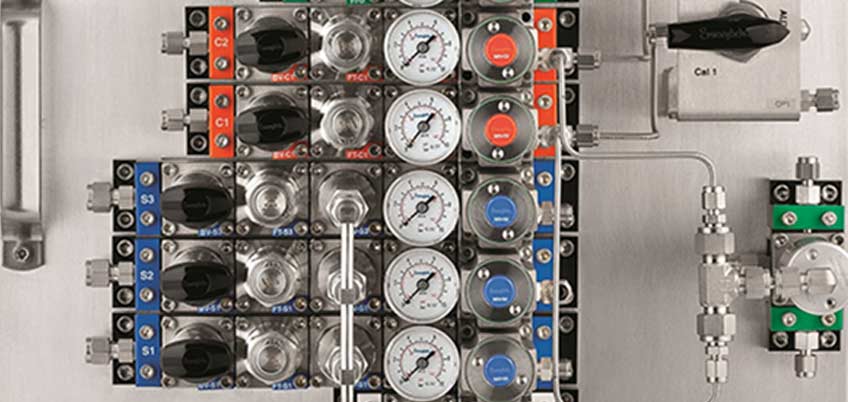

Es importante entender la diferencia entre volúmenes de mezcla y volúmenes muertos. Un volumen de mezcla es un depósito con una entrada y salida separadas, como un filtro o un recipiente de condensado. El fluido pasa, con frecuencia lentamente, por un volumen de mezcla. Un volumen muerto, por el contrario, normalmente es una formación en T con un bloqueo en el extremo que impide el paso del caudal (ver la Figura 1).

Figura 1. En esta configuración con volúmenes muertos, la muestra antigua queda atrapada en la formación en T, fugando hacia la corriente de fluido principal y contaminando la muestra nueva.

Ejemplos de volúmenes muertos incluyen manómetros, transductores, válvulas de toma de muestra para laboratorio o válvulas de alivio. Para un volumen de mezcla se puede calcular la tasa de vaciado de la muestra antigua, pero no para un volumen muerto. Un volumen muerto retiene la muestra antigua, permitiendo que pequeñas partes de ésta se mezclen con la nueva y contaminándola.

Los volúmenes muertos pueden disiparse en algún momento con o sin intervención, porque no se comportan de forma predecible. Generalmente los volúmenes muertos se hacen más problemáticos cuando la relación entre longitud y diámetro aumenta. Además, los caudales lentos en la línea analítica aumentan el grado de impacto de los volúmenes muertos. Un manómetro con un volumen muerto de 10 cm3 puede no tener mucho impacto sobre un alto caudal, pero en bajo caudal (por ejemplo, de 30 cm3/min) podría – si está mal ubicado – poner en riesgo toda la operación.

Ofrecemos aquí algunas recomendaciones en relación con los volúmenes muertos:

- Utilice altos caudales siempre que sea posible

- Seleccione componentes con diseños que minimicen o eliminen los volúmenes muertos

- El equilibrio químico se ve afectado debido a un cambio parcial de fase.

- Elimine los volúmenes muertos hacia el lazo bypass, de manera que se reduzca al mínimo el número de éstos en línea directa con el caudal activo al analizador

- Sustituya los arreglos de válvulas de bola de dos vías conectadas con Tes, por válvulas de tres vías

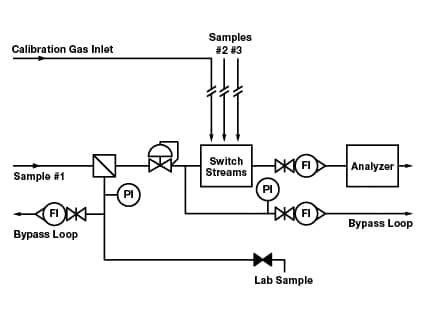

Figura 2. Los cinco volúmenes muertos de esta configuración constituyen un riesgo de contaminación de muestras.

Figura 3. Una modificación de la Figura 2, esta configuración incorpora mejoras de diseño que eliminan volúmenes muertos o los cambian a ubicaciones donde no tendrán un efecto sobre las lecturas del analizador.

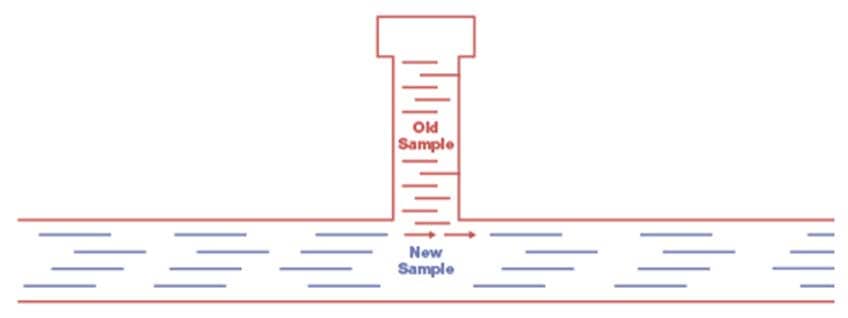

En la mayoría de los sistemas de control de proceso, los componentes con volúmenes muertos se pueden instalar de modo que muy pocos estén en línea directa con el caudal activo al analizador. Los componentes con volúmenes muertos se pueden instalar en un lazo de caudal sin interferir en su finalidad. Un lazo bypass (o lazo rápido) es una configuración que permite un caudal relativamente rápido en un lazo con retorno a la línea de proceso. En un punto del lazo una parte del caudal se desvía al analizador. La Figura 2 muestra un sistema con cinco volúmenes muertos. La Figura 3 muestra una variación de esa configuración con las siguientes mejoras:

- Dos manómetros se han reinstalado en un lazo bypass

- Un manómetro se ha eliminado sin ser sustituido

- La entrada del gas de calibración se ha reinstalado en el sistema de selección de corrientes

- La entrada del gas de calibración se ha reinstalado en el sistema de selección de corrientes

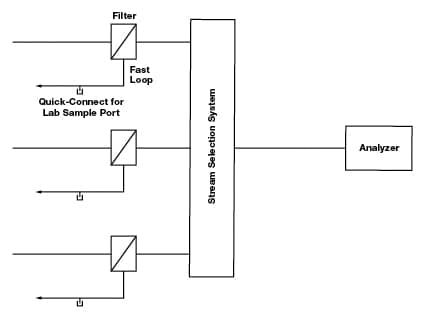

Cuando hay varias corrientes fluyendo hacia el mismo analizador a través de un sistema de selección de corrientes, los componentes con volúmenes muertos deben instalarse, en la medida de lo posible, antes del sistema de selección de corrientes, en un bypass o línea de retorno para minimizar la posibilidad de contaminación por cruce de corrientes. Lo mismo se aplica a los componentes con "memoria", por ejemplo, componentes con una gran área superficial (filtros) o materiales permeables como los elastómeros. Por ejemplo, mejor que instalar un solo filtro después del sistema de selección de corrientes, es instalar varios, antes del sistema de selección de corrientes—uno en cada una de las líneas. De forma similar, no es aconsejable instalar un puerto de extracción de muestras con una T y un enchufe rápido después del sistema de selección de vías, porque la configuración en T es un volumen muerto que puede provocar contaminación por cruce de corrientes.

Figura 4. Los puertos de extracción de muestras de laboratorio con enchufe rápido están ubicados en lazos bypass antes del sistema de selección de corrientes. De este modo no crean volúmenes muertos en una línea compartida con las corrientes de muestra.

La configuración ideal, mostrada en la Figura 4, ubica el puerto de extracción de muestras en un lazo bypass – un lazo bypass separado para cada línea de muestra – antes del sistema de selección de corrientes. El puerto de extracción de muestras, los manómetros y otros volúmenes muertos se pueden instalar en el lazo bypass, aguas abajo del punto donde el caudal es desviado hacia el analizador. Otra ventaja de esta configuración es que mientras una corriente va hacia el analizador, las demás corrientes siguen fluyendo por sus respectivos lazos, manteniendo la corriente de muestras. Los componentes con poca memoria, los que se pueden instalar con seguridad después del sistema de selección de corrientes incluyen algunos reguladores, válvulas de cierre, válvulas antirretorno y medidores de caudal de alta calidad. En el caso de las muestras líquidas, cuando la pérdida de carga en el analizador es mínima, los componentes con volúmenes muertos como los manómetros se deben instalar después del analizador.

Una norma bien establecida en la industria es utilizar una configuración de doble cierre y venteo (DBB), que consiste en dos válvulas de cierre y una válvula de venteo conectada a una salida de venteo, y es por una buena razón: Es una protección contra la contaminación entre corrientes de fluido. Esta configuración se debería utilizar siempre que se prevea un cierre entre dos corrientes de fluido que deban permanecer separadas. DBB es la base de todos los sistemas selectores de corrientes.

Además de la ubicación, la propia selección de los componentes también es un factor importante en el diseño del sistema de control de proceso. Lo que diferencia a los componentes es la cantidad de espacio muerto en su interior. El diseñador del sistema debería consultar planos seccionados y buscar los valores de volúmenes muertos. El paso de caudal de una válvula o un ensamblaje de componentes debe ser dinámico y sin cambios bruscos de dirección que pueden provocar caídas de presión.

Fugas y permeabilidad

Las fugas y permeabilidad se dan en la dirección de la presión parcial más baja. Para saber si las fugas o la permeabilidad serán un problema en un sistema, se debe conocer la composición de la muestra y su presión absoluta, y también de la atmósfera fuera del sistema. Desde ahí, conocer la presión parcial. Por ejemplo, si el fluido del sistema es 100 % nitrógeno a 100 psia, la presión parcial del nitrógeno es 100 psia. Y si, para simplificar, decimos que la atmósfera es un 80 % nitrógeno y un 20% oxígeno a 15 psia, entonces la presión parcial será de 12 psia de nitrógeno y 3 psia de oxígeno. Dadas estas condiciones, el oxígeno fugará hacia el sistema y el nitrógeno fugará hacia afuera del sistema. Incluso si se incrementa la presión del sistema a 200 psia, 1000 psia o superior, el oxígeno de la atmósfera seguiría fugando hacia el sistema porque la presión parcial del oxígeno es mayor fuera que dentro de éste

La permeabilidad no siempre es un problema, que una pequeña cantidad de oxígeno fugue hacia la muestra puede no importar dependiendo de la aplicación. Cuando la permeabilidad supone un problema potencial, el diseñador del sistema debe evitar las juntas tóricas, elastómeros, el PTFE y en lugar de éstos, utilizar juntas metal-metal de acero inoxidable siempre que sea posible. Y otra posibilidad es contener el sistema de acondicionamiento de la muestra u otros componentes del sistema en un armario con purga de nitrógeno.

Algunas configuraciones de diseño de válvulas neumáticas permiten la permeabilidad entre la muestra y el aire de actuación. El actuador de una válvula debe estar integrado en el diseño de ésta, como en las válvulas modulares en miniatura. En otras palabras, el cuerpo de la válvula y el actuador están contenidos en el mismo bloque, y pueden estar separados por una simple junta tórica. Si esta única junta fallase, las moléculas de aire neumático podrían fugar hacia la muestra, o moléculas de la muestra podrían fugar hacia el aire de actuación. Este tipo de fugas puede conducir a una mala lectura analítica o, aún peor, provocar un incendio o explosión. Cuando utilice actuadores integrados en el diseño de la válvula, seleccione válvulas con juntas dobles y con dispositivos de seguridad como la cámara de aire con venteo, que permite el escape seguro de las fugas de aire o de proceso (Figura 5).

Figura 5. Esta ilustración de una válvula de doble cierre y venteo muestra cómo las juntas dobles y la cámara de aire con venteo protegen de la posibilidad de que el aire de actuación fugue hacia la corriente de fluido.

Adsorción

La adsorción es la tendencia de algunas moléculas a adherirse a superficies sólidas, incluyendo los interiores del tubo. Algunas moléculas como el nitrógeno, oxígeno y otros "gases permanentes," se adhieren a las superficies sólidas, pero son fácilmente extraíbles. Otras moléculas como el agua o el sulfuro de hidrógeno se adhieren y se mantienen firmemente sujetas al tubo. Si una de esas moléculas con tendencia a adherirse al tubo forma parte de la muestra, mientras esté en la superficie interna del tubo no se mostrará en la lectura analítica durante algún tiempo. Algunos operadores creen que cuando los interiores del tubo están saturados, el problema de la adsorción desaparece, pero eso no es cierto. Suponga que la temperatura de tubo sube, como resultado de los cambios diarios bajo la intensidad del sol. Las temperaturas más altas dan a las moléculas más energía, se desprenden de las paredes del tubo y producen cambios en la lectura analítica.

Si las moléculas que se están midiendo constituyen más de 100 ppm de la muestra, la adsorción probablemente no tendrá mucha importancia. Pero si las moléculas que se miden son inferiores a esa cantidad, se debe solucionar el problema de adsorción. Una superficie electro pulida de la pared interna del tubo, o un revestimiento de PTFE mejorarán levemente el ratio de adsorción. Otra opción es el tubo revestido de silicona. En el proceso de fabricación se deposita una capa muy fina de silicona en la cara interna del tubo, aunque el producto es caro, la mejora es extraordinaria. El tubo mantiene su flexibilidad con el revestimiento de silicona, aunque el radio mínimo de curvatura es mayor.

Preservación de la Fase

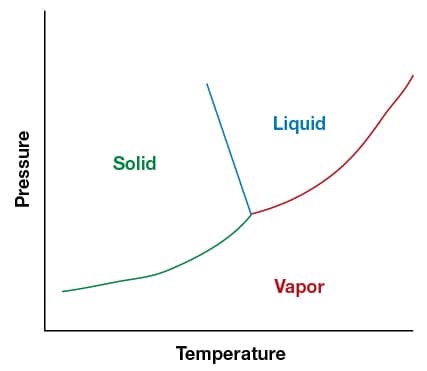

Mantener la representatividad de la muestra requiere evitar el cambio parcial de fase en la muestra. Las moléculas tienen diferentes fases – sólida, líquida, gaseosa o mixta— dependiendo de la temperatura y presión del sistema. El punto en que las fases empiezan a cambiar es distinto para cada molécula, tal y como se representa en el diagrama de fases, con la temperatura en un eje y la presión en el otro. La Figura 6 de abajo muestra la composición del agua. Las líneas sólidas muestran la sucesión entre fases.

na muestra analítica normalmente consiste en más de un tipo de molécula. Es importante determinar la composición de la muestra (qué porcentaje consiste en la molécula A, qué porcentaje consiste en la B, etc.).

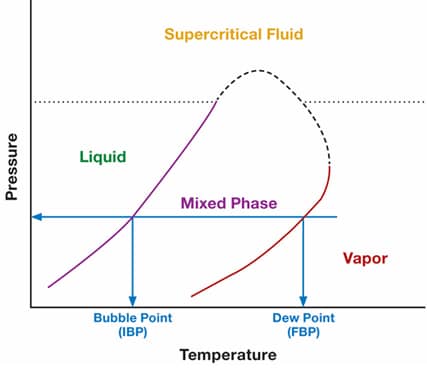

Mientras la muestra permanezca toda líquida o toda fase gas, la composición será la misma. Pero si dejamos que la muestra cambie parcialmente de fase, la composición cambiará. A continuación, la Figura 7 muestra un gráfico de fase de una mezcla de moléculas. En cualquier punto entre estas fases de líquido y vapor, habrá una combinación de dos fases lo cual da lugar a diferentes composiciones. En otras palabras, la misma muestra se ha fraccionado en dos composiciones distintas, y el analizador no puede determinar cuál es la composición original.

Figura 6. El diagrama de cambio de fase muestra los puntos en que el agua cambia entre sólido, líquido y gas.

El reto del ingeniero y técnico del analizador es mantener la presión y la temperatura en los valores que preservarán toda la muestra en una fase en todo el sistema analítico. Para una muestra gaseosa, la solución más sencilla es instalar un regulador que reduzca la presión. También y si es necesario, las líneas que transportan la muestra pueden ser trazadas y mantenidas a alta temperatura mediante un haz de tubos aislados. Tanto los reguladores como los haces de tubo son componentes bastante fáciles de instalar y mantener.

Para muestras líquidas, los retos son algo mayores. Una bomba puede elevar la presión y si es necesario se pueden instalar enfriadores. Aunque ni las bombas ni los enfriadores son componentes especialmente fáciles de instalar y mantener.

Figura 6. El diagrama de cambio de fase muestra los puntos en que el agua cambia entre sólido, líquido y gas.

El reto del ingeniero y técnico del analizador es mantener la presión y la temperatura en los valores que preservarán toda la muestra en una fase en todo el sistema analítico. Para una muestra gaseosa, la solución más sencilla es instalar un regulador que reduzca la presión. También y si es necesario, las líneas que transportan la muestra pueden ser trazadas y mantenidas a alta temperatura mediante un haz de tubos aislados. Tanto los reguladores como los haces de tubo son componentes bastante fáciles de instalar y mantener. Para muestras líquidas, los retos son algo mayores. Una bomba puede elevar la presión y si es necesario se pueden instalar enfriadores. Aunque ni las bombas ni los enfriadores son componentes especialmente fáciles de instalar y mantener.

Conclusión

Mantener una muestra representativa puede ser difícil. Ninguna alarma va a sonar en un sistema de instrumentación analítica advirtiendo de que la muestra no es representativa. La única forma de desvelar el problema es conocer los puntos en los que el sistema de muestras puede flaquear. Afortunadamente, todos esos problemas se pueden evitar o corregir. La mayoría de las acciones correctivas se pueden resumir así:

- Conocer el diseño de los componentes y sus limitaciones (volúmenes muertos, espacios muertos, fuga del aire de actuación).

- Plantear las cuestiones adecuadas al proveedor de los sistemas de fluidos (como la presión de servicio de las válvulas, planos seccionados y datos de limpiezas).

- Instalar los componentes en las ubicaciones adecuadas dentro del sistema de control de proceso (por ejemplo, en el lazo bypass, o a un lado o al otro del sistema de selección de corrientes).

- Determinar/calcular si habrá adsorción o si será importante (según la presión parcial).

- Conocer qué materiales o diseños evitarán las fugas, la permeación y la adsorción.

- Calcular y mantener la presión y temperatura adecuadas para la preservación de la fase, según los gráficos de fase.

¿Cree que su planta o instalación necesita apoyo para mantener muestras representativas en sus sistemas de instrumentación analítica? Aprenda cómo diagnosticar y solucionar los errores habituales en los sistemas de toma de muestra con el curso de formación Swagelok Solución de Problemas en los Sistemas de Toma de Muestras (SSM según sus siglas en inglés). Por favor no dude en contactarnos si requiere asesoría al respecto.