4 Estrategias para maximizar la eficiencia en Sistemas de Fluidos

Sabemos que tiene muchas responsabilidades: hacer funcionar su planta segura y eficientemente, maximizar la producción, reducir costos y evitar paros de producción no planeados. Como muchos directores e ingenieros de planta, usted podría no tener todos los recursos que necesita para gestionar esas responsabilidades, así como los nuevos desafíos que día a día se presentan.

Cuando los ingenieros de Swagelok Flusistemas trabajan en sitio con nuestros clientes, analizan estrategias de ayuda efectivas para optimizar sus sistemas de fluidos a presión— sin incrementar la carga de trabajo. Más abajo explicaremos cómo identificar estas estrategias y empezar a implementarlas en su propia planta.

1. Ponga Atención a las Fugas

Si las fugas son un hecho común en sus instalaciones, no está solo. Encontramos fugas en la mayoría de las plantas que visitamos, y éstas pueden ser un obstáculo considerable para mejorar la eficiencia de planta. Cada silbido de aire comprimido escapando de las líneas, o el vapor fugando por las conexiones finales, reduce la rentabilidad e incrementa los costos de mantenimiento y energía consumida. Pero puede no ser viable atender a todas las fugas en su planta al mismo tiempo.

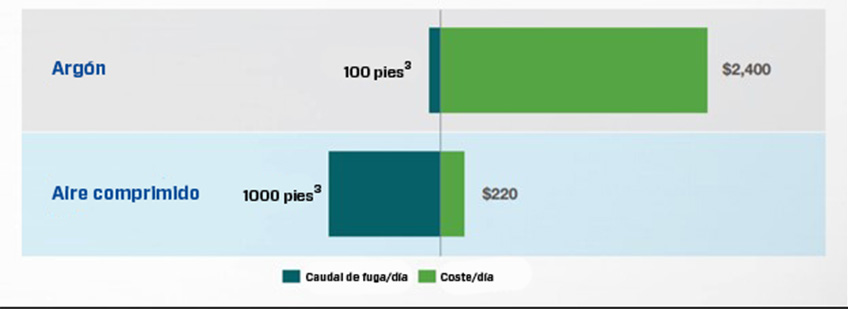

Puede trazar una hoja de ruta que ayude a eliminar las fugas en un cierto tiempo (Causas Comunes y Costos de las Fugas en los Sistemas de Fluidos), estableciendo prioridades según factores como el tamaño de la fuga, el ratio de pérdida y el fluido de proceso. Por ejemplo, los costos del aire comprimido son mucho menores que los del Argón. Incluso si su planta está perdiendo más de 1.000 cm3 de aire comprimido al día, y 100 cm3 de Argón, dar prioridad a las fugas de Argón podría ahorrarle mucho dinero. Un diagnóstico de fugas para su planta, que incluya un análisis de la causa raíz del problema y una evaluación de los componentes y sistemas de fluidos, puede ayudar a identificar y establecer prioridades sobre áreas de mejora para ayudarle a conseguir substanciales disminuciones de costos.

En esta hipótesis, la fuga de Argón tendría prioridad – aunque la fuga de aire comprimido sea mayor.

En esta hipótesis, la fuga de Argón tendría prioridad – aunque la fuga de aire comprimido sea mayor.2. Aumentar la vida útil de los componentes

Cuanto más tiempo esté en servicio de forma fiable un componente, menor será el tiempo que su personal de mantenimiento necesitará hacer reparaciones que cuestan dinero. Piense en una válvula de bola que se utiliza para el control de apertura y cierre de una línea de instrumentación, si esa válvula fuga permanentemente, los técnicos de mantenimiento pueden necesitar ajustar o reparar la válvula con demasiada frecuencia, apartándolos de otras tareas importantes. Y si acaba fallando, todo su equipo puede tener que parar el proceso para repararla. Una simple válvula puede convertirse en una carga notable para los recursos y productividad de su planta.

¿Por qué falla un componente para sistemas de fluidos?

Cuando un componente requiere frecuentes reparaciones o sustituciones, para los ingenieros de campo de Swagelok queda claro que no es el producto adecuado para la aplicación. Eso podría deberse a muchas razones, incluyendo:

- El componente no está diseñado para la función prevista.

- No está fabricado con los materiales adecuados.

- Su vida de servicio no tiene el potencial requerido según las especificaciones de diseño.

Al seleccionar un componente, se deben tener en cuenta todas las condiciones de operación de su sistema de fluidos, incluyendo la temperatura, presión, condiciones ambientales, número de ciclos de apertura y cierre, fluidos de proceso y vibraciones. Especificar el componente para sistemas de fluidos adecuado desde el principio – o hacer un cambio estratégico más tarde según su historia operativa - puede ahorrar muchas horas de mantenimiento, incrementando además el tiempo productivo.

3. Simplificar el Diseño

Decidirse por ensambles de sistemas de fluidos totalmente fabricados en lugar de comprar los componentes individuales, también puede aportar eficiencia a planta al simplificar el diseño y las operaciones de instalación. Los sistemas de fluidos personalizados ayudan a crear sistemas totalmente documentados, facilitando la adquisición y ensamble de los sistemas y asegurando la consistencia entre diferentes plantas.

Piense en este simple ejemplo: El personal de planta necesita ensamblar un sistema de toma de muestras estándar con 135 piezas distintas, y un tiempo de instalación de 54 horas. Construir el mismo sistema con módulos preensamblados requeriría sólo de 17 piezas y un tiempo de instalación aproximado de 6 horas. El resultado de este sencillo ajuste es una reducción del 90% del tiempo de instalación y casi 48 horas de valor de recursos dirigidos a otras tareas críticas.

Si sus ingenieros de diseño tienen muy ajustada la mano de obra, los expertos de Swagelok Flusistemas® en Soluciones Integradas pueden ayudarle a diseñar los ensambles de sistemas de fluidos ideales y de alta calidad, que satisfagan las necesidades de su planta. Vea cómo empezar

4. Prepararse para lo Inesperado

Incluso con los componentes adecuados, los equipos pueden fallar y causar paros de producción. Y como hasta el menor atraso puede reducir la eficiencia de planta, necesita estar preparado. Por eso es importante mantener un inventario de componentes en almacén, que incluya piezas críticas para el proceso y para la seguridad, así como componentes específicos con plazos de entrega largos. Piense en un programa de inventario gestionado por el proveedor que le ahorrará esa preocupación. Pedirle a su proveedor que organice, almacene y mantenga su inventario de piezas de recambio significa una tarea menos para su equipo, que puede concentrarse en mantener la productividad.

Conclusión

Estableciendo prioridades a las fugas, especificando el componente adecuado, simplificando sus operaciones de diseño y ensamble, y manteniendo un inventario gestionado de piezas, usted podrá optimizar considerablemente el rendimiento de la planta. Estas estrategias sugeridas son razonablemente sencillas y económicas, pero de un valor muy significativo.